|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

1. Как сказал генеральный директор компании Сапухин Максим Геннадьевич: «Наша цель не только рассказать о новом оборудовании и процессе модернизации на предприятии. Наша цель – рассказать о пищевом производстве вообще, развеять обывательские мифы, показать современный процесс производства полуфабрикатов.» После этих слов мы надели белые халаты и двинулись в цеха.

2. Обязательно нужно помыть руки перед входом в производственные цеха. «Сибирский гурман» занимает лидирующую позицию от Урала до Дальнего Востока по объемам продаваемой продукции, в различных ценовых категориях. Объем производства – до 80 тонн полуфабрикатов в день, 25 000 тонн в год. Объём продаж за первые 6 месяцев 2011 года составил 842 млн. рублей. Каждый день более 100 000 человек покупает полуфабрикаты компании. В компании работает 1198 человек. В 2010 году «Сибирский гурман» занял 27 место в рейтинге работодателей России, подготовленном компанией HeadHunter. А теперь о производстве: Этапы производства: контроль всего входного сырья, приготовление и контроль качества теста и начинок, формовка, промежуточный контроль формовки, заморозка, промежуточный контроль заморозки, упаковка и контроль упакованной продукции (из партии выбирается несколько пачек и проверяется на соответствие стандартам качества).

3. Первая точка нашего маршрута – помещение агрофлексов для беcтарного хранения муки. Здесь хранится мука для всего производства, она автоматически просеивается. На линию лепки пельменей Dominioni мука подается по трубопроводам, на другие участки в специальных емкостях.

4. Линия лепки Dominioni производит до 25 тонн продукции в день. Через трубопровод на линию подается мука, которая замешивается автоматами в тесто. В программе автоматов занесены различные рецептуры теста, оператор следит за выдерживанием соотношения ингредиентов.

5. Автоматическая тележка раздает тесто на все автоматы. Тесто раскатывается в пласты, вырезается заготовка, формуется продукт (подается начинка и аппаратом оборачивается в тесто).

6. Оператор этой линии регулярно проверяет продукцию на наполненность начинкой.

7. Готовый продукт по ленте отправляется в камеры спиральной шоковой заморозки. Температура в камерах -30 -32.

8. Линия ручной лепки пельменей производит порядка 10 тонн в день. На этой линии заготовки получаются автоматически, перед лепщицей появляется уже вырезанный круг из теста с начинкой. Задача лепщицы сформировать пельмень вручную: пролепить шов и соединить кончики.

9. Пельмени ручной лепки делают из менее плотного теста и более сочного фарша.

10. После морозильной камеры продукт тщательно сортируется, отбирается некондиция по внешнему виду, а соответствующий стандарту продукт упаковывается.

11.

12. Следующий этап линии – мулитиголовочный дозатор, который разделяет и дозирует продукцию, им можно упаковывать сразу 2 вида продукции.

13. После упаковки продукция складывается в коробки, затем на поддоны и максимально быстро отправляется на временное хранение в холодильные камеры. Для упаковки используется пищевая пленка московской компании”Пимас”. В готовом виде продукция находится в плюсовой температуре считанные минуты. Это делается для сохранения внешнего вида и качества продукции.

14. Упаковочная лента с термоусадочной пленкой.

15. Температура в цехах +13 С

16. Весь процесс от холодильника до упаковки

17. Тут же рядом с пельменями делают хинкали и котлеты

18. Продукт идёт в морозильную камеру

19. Фарш, используемый в хинкали

20. Котлеты.

21. Перед погрузкой фарша в аппарат по производству котлет.

22. Упаковщицы

23. После того, как продукт упаковали, его отвозят на холодильно-логистический терминал, который вмещает 600-700 тонн продукции, этот объем реализуется менее чем за 2 недели.

24. В терминале поддерживается постоянная температура минус 18 градусов. В зоне отгрузки существует специальные подъезды для рефрижераторов, позволяющие сохранять низкую температуру. Непосредственная близость терминала и производственной площадки, комфортная для замороженных полуфабрикатов температура (перевозится продукция тоже при температуре минус 18 ⁰С) позволяют сохранять качество продукции.

25. Склад на 3200 палет \ место Т.е. если соя и есть в пельменях, то только в дешевых и ради экономии потребителя. Поэтому все те, кто жалуются, что в пельменях нет фарша, просто-напросто поскупились купить нормальный продукт.

26.

27. На участке обвалки мясных туш разделывается мясо. Сырье закупается преимущественно у местных производителей и некоторая часть у Европейских.

28. После отделения мяса от кости оно сортируется на высший, первый и второй сорт. Для каждого вида продукции используется свой сорт говядины и свинины.

29. Приемка мясного сырья происходит в присутствии государственной ветеринарной службы (от Ветеринарной инспекции) и технолога. Если мясо не соответствует требуемой степени упитанности, оно возвращается. Хранится мясное сырье при низких температурах в специальных камерах. Мясное сырье по технологии должно храниться не меньше 24 часов. Это делается для «созревания» мяса, именно в этот период оно приобретает должный вкус.

30.

31. В брикетах закупается замороженный шпик европейских производителей. Делается это по необходимости, так как сырья местных производителей не хватает. Этот шпик, как и все сырье, проходит тщательный лабораторный контроль.

32. Лук, который идёт в фарш.

33. Следующий этап приготовления фарша – смешивание ингредиентов. Измельченное на блокорезе до 5 мм мясное сырье пересыпают в фаршемешалку, где смешивается с луком и специями. После вымешивания в фаршемешалке фарш созревает в специальном стерильном помещении с низкой температурой, чего требует рецептура.

34. На предприятии существует служба качества, которая осуществляет контроль качества продукции на всех этапах производства. В эту службу входит отдел контроля качества, задача которого отслеживание качества на всех этапах: от входа сырья до готового продукта. Для контроля входящего сырья «Сибирский гурман» закупил уникальное за Уралом оборудование – анализатор жира. Стоимость этого оборудования 5 млн рублей, производитель Германия. Анализатор жирности позволяет определять процент жирности с высокой точностью, исключая влияние человеческого фактора. Этот момент важен, так как жирность мясного сырья во многом определяет вкус готовой продукции, который предприятие стремится стандартизировать.

35. Также функционирует лаборатория, где проходят лабораторные исследования проб сырья и продукции на всех этапах производства. Для максимального контроля выявлены этапы производства, где могут происходить изменения качества продукции. На этих этапах происходит забор проб каждой партии продукции, для лабораторных исследований.

36. Все исследования заносятся в специальную электронную базу.

37. Без разрешения лаборатории, сырье и продукция на производстве не используется.

38. Блинная линия Balpe – это французское оборудование. После замешивания тесто подается на раскаленный барабан, где блинная лента обжаривается с двух сторон.

39. Бесконечный блин!

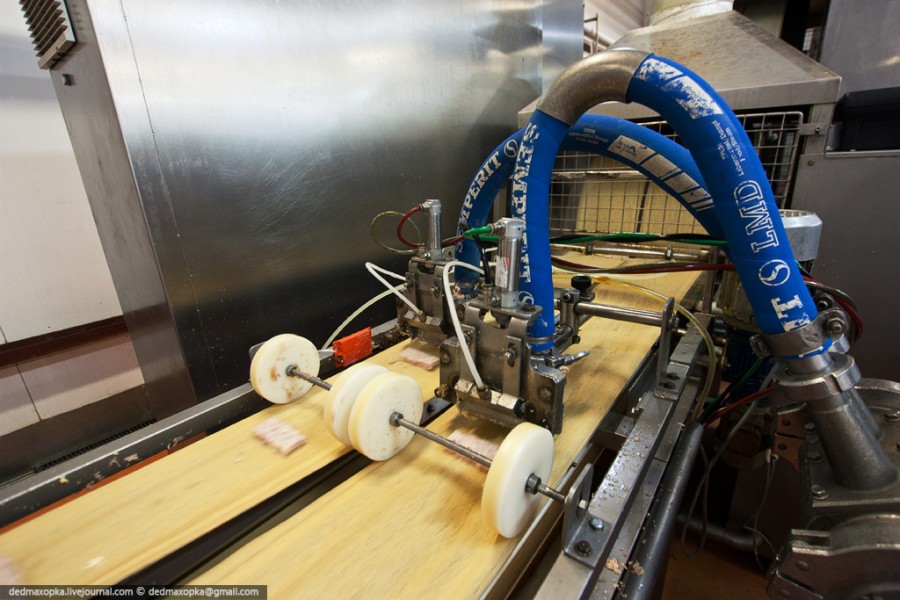

40. Блинная лента продвигается по конвейеру и специальный шприц, управляемый компьютером, подает дозировано начинку. Количество начинки зависит от ее плотности, которая заносится в программу и настраивает соответственно работу линии.

41. На данный момент начинка из ветчины и сыра

42. Блинная лента разрезается и специальные устройства линии сворачивают блинчики с начинкой, ручной труд в процессе приготовления, фаршировки и сворачивании блинчиков не применяется. Орошение блинов маслом тоже происходит автоматически. Корочка припекания получается такая же, как в домашних условиях.

43. Линия работает на производстве блинов с 1 видом продукции сутки, после она разбирается, тщательно моется и только после этого начинается приготовление продукции с другим видом начинки

44. После приготовления блины укладываются на специальные тележки сотрудницами в стерильных перчатках и отправляются в камеру заморозки с температурой минус 28 – 30 градусов на 1,5 часа.

45. А это уже готовый продукт в упаковке

46. Участок выпекания блинчиков «Солнцепек» – особых блинчиков из пышного, мягкого теста со сладкими начинками: вишня, клубника, шоколад.

47. Блины выпекаются вручную, круглой формы. Для выпекания используются французские блинные аппараты – раскаленные до необходимой температуры круглые ровные поверхности. Мощность этого производственного участка до 700 кг в сутки.

48. Блины очень вкусные, это я оценил лично

49. На этом наша экскурсия подошла к концу. Напоследок фотография охранников предприятия Еда / Экскурсии | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||