|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

1.В Калуге находится не просто завод, а целый комплекс, включающий в себя и производство, и установку дополнительного оборудования, и сервис-центр, и офисную часть, куда приезжают клиенты для заключения контрактов.

2.Весь этот комплекс на 55 Га был построен за рекордные сроки. От закладки первого камня до запуска производства прошло менее двух лет. Сейчас производственные мощности рассчитаны на выпуск 15 тысяч грузовиков в год.

3.Volvo Truck Corporation является второй по величине мировой маркой производителей грузовых автомобилей. В эту же корпорацию входят Renault Trucks, Nissan Diesel и Mack Truck. Грузовики Volvo отлично знакомы на всей территории бывшего СССР. Еще в 1973 году компания заключила контракт на поставку “Совтрансавто” 100 седельных тягачей. И сейчас именно автомобили Вольво являются лидерами коммерческого грузового транспорта в России. Каждый четвертый грузовик – Volvo. Все автомобили, выпущенные на заводе в Калуге имеют статус отечественной продукции. Вот такой вот он, отечественный автопром.

4.Как и любая культовая марка, Вольво выпускает свою линию одежды, аксессуаров, даже игрушек. Раз в три года проводит океанскую регату на парусных яхтах Volvo Ocean Race (Volvo кроме грузовиков и автобусов выпускает строительную технику, системы морских двигателей и даже компоненты для космических систем).

5.И уже более 13-ти лет в России действует школа Volvo по обучению механиков и водителей. Конечно же это не автошкола по открытию грузовых категорий. Туда приходят профессиональные водители для повышения квалификации. Правильно распланировать время поездки, рассчитать запас топлива, верно выбрать среднюю скорость и многое другое. Из этого складывается удачный рейс, а следовательно, экономия для клиента.

6.В Калуге выпускаются среднетоннажные грузовики. Основные типы это карьерные грузовики FMX и седельные тягачи FM и FH.

7.Политика компании такова, что грузовики про запас не строятся. Каждая машина собирается под конкретного клиента с учетом его требований и пожеланий. На шасси устанавливается сертифицированное оборудование ведущих производителей.

8.В среднем, от заключения контракта до получения клиентом автомобиля проходит пара-тройка месяцев. Заказывают, конечно же, не по одному автомобилю, а сразу несколько десятков. Завод работает с клиентом напрямую, таким образом исключается накрутка цены перекупщиками и клиент получает именно то, что он хочет.

9.Небольшие региональные тягачи FM – хит продаж в России и их все же делают с небольшим запасом. Все равно разлетаются как горячие пирожки.

10.Вот сам завод (справа), офисное здание (слева) и площадка для готовой продукции. С виду вроде небольшое здание, однако ежедневно из него может выходить более 40-ка грузовых автомобилей различной комплектации. Видите полуприцепы, стоящие в очереди под разгрузку? Это приехали запчасти для сборки.

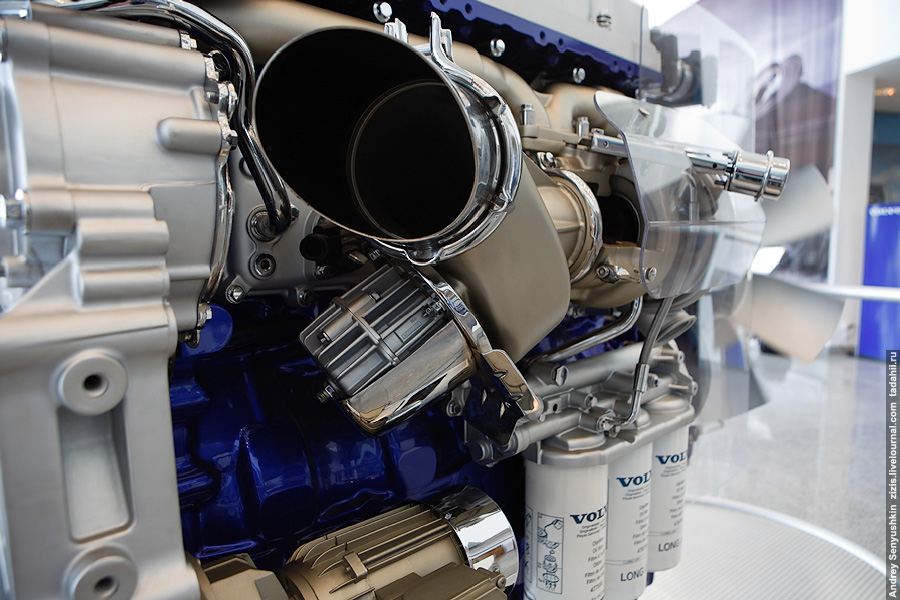

11.Двигатели, коробки передач, кабины приезжают уже в полусобранном виде. К примеру, двигатели приехали из родного для Вольво города Sko”vde, а кабины приезжают из заводов в Швеции и Бельгии. Автопоезд прибывает на завод, оставляет полный полуприцеп и забирает пустой. И тут же отправляется в обратный рейс.

12.Не знаю, как на других автозаводах, а тут еще до рождения автомобиля точно знают номер его рамы, номер двигателя и комплектацию. Вот этот двигатель был привезен за тысячи километров чтобы составить единое целое именно с этой коробкой.

13.Здесь же сразу заливается нужное масло. Для условий севера одно, для центральной России другое, а для карьерной техники третье.

14.Для каждого двигателя свой комплект. После сборки тележка должна остаться пустой, “экономия” деталей исключена.

15.С другого конца цеха идет конвеер по сборке шасси. Нам повезло, тысячник.

16.Вольво одна из немногих марок до сих пор наряду с болтовыми соединениями использующая клепки. Это намного прочнее, гибче и легче болтовых соединений. Единственный серьезный минус – ремонтопригодность. Болт можно поменять в любых условиях, а клепку придется высверливать и клепать заново.

17.Этот не хитрый механизм переворачивает раму. На начальном этапе ее удобней собирать в перевернутом виде, а потом уже в нормальном.

18.Завод является одним из самых крупных предприятий области, вносит немалый вклад в бюджет и поддерживает несколько социальных программ. Даже проводится детский турнир по хоккею на кубок Volvo.

19.Параллельно с рамами собирают мосты и элементы подвески.

20.Обратите внимание, хоть это и конвеер, но они все разные.

21.Все запчасти приходят вот в таких ящиках. Сложно представить, сколько раз этот контейнер пересекал границу.

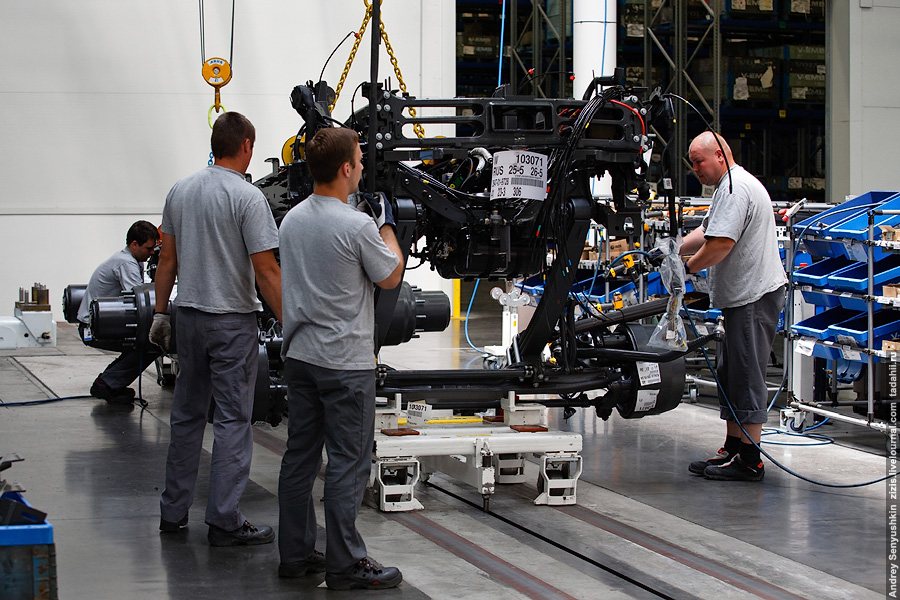

22.Со склада (он в этом же помещении) ящики привозятся на таких складских погрузчиках. А более мелкие запчасти развозятся небольшим автопоездом с несколькими вагончиками-тележками.

23.Склад – это многоярусное сооружение. Все ящики маркируются бирками с штрих-кодами, так что все лежит на своем месте и не теряется.

24.То, что помельче – пониже. На территории сборочного цеха так же есть небольшие площадки, временные склады. Там хранятся запчасти, использующиеся в течение рабочей смены.

25.На сегодняшний день завод Volvo в Калуге является самым современным предприятием в системе заводов Volvo Trucks в мире.

26.Тут используются самые передовые технологии. Не забывают и об условиях труда.

27.Одним из самых важных и трудоемких процессов создания автомобиля является установка на раму подвески.

28.В этой операции очень много пунктов, поэтому и людей на этой точке тоже много.

29.В работе практически не используется ручной инструмент. В основном это пневмогайковерты. Причем, каждый регулярно проходит проверку на соответствие и если возникает хотя бы малейшее подозрение в неисправности, тут же отправляется в ремонт.

30.Так что можно быть уверенным, что один и тот же крепеж на различных экземплярах автомобилей затянут с одинаковым моментом и соответствует техническим требованиям.

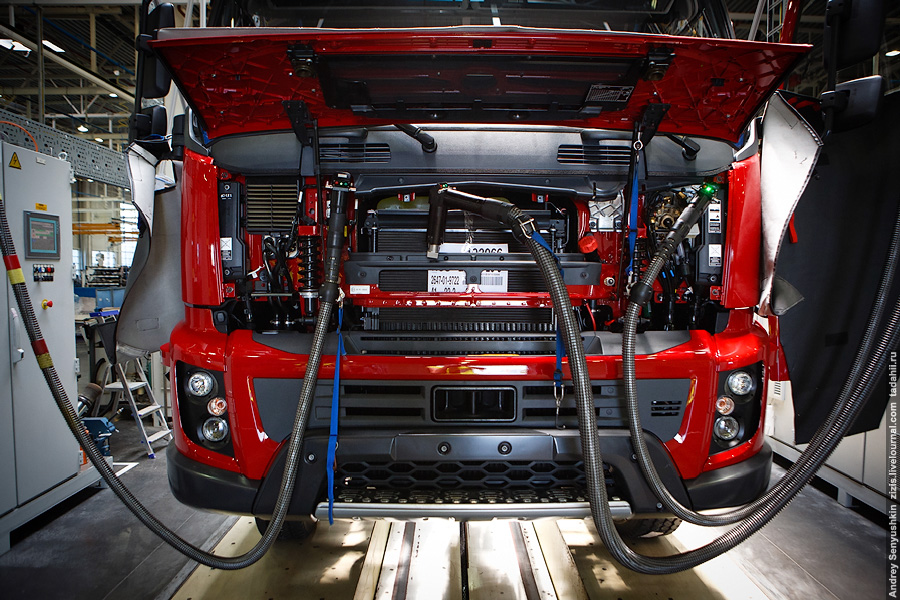

31.Нижняя часть автомобиля, если это можно так назвать конечно, собрана. Давайте посмотрим, как собирают кабину. Тут идет сборка и проверка головного света.

32.Кабины приходят уже окрашенные. Если в процессе перевозки образовались мелкие сколы, рядом есть камера для покраски. Чтобы у рабочих был доступ ко всем поверхностям кабины, ее крепят на специальный манипулятор, с помощью которого ее можно перевернуть практически в любой плоскости.

33.Двери снимают и вешают на специальные кронштейны позади кабины. Сами кабины так же двигаются по конвееру и перемещаются от пункта к пункту.

34.Пока в кабине прокладывают электропроводку, шумоизоляцию, утеплитель, ставят сиденья и панели, сзади в двери устанавливают стеклоподъемники, замки и декоративные панели.

35.Ну что, устали? Недолго осталось.

36.Здесь же находятся личные шкафчики с инструментом. Каждый из них подписан, вот это шкафчик Бабаевской Белочки.

37.На производстве много женщин. В планах уравнять соотношение полов один к одному. Конечно, не за счет сокращения мужской части работников, а за счет расширения производства.

38.Но вернемся на конвеер. Он ждать не любит, вот и мы пропустили момент установки двигателя и успели только на процесс сращивания хитрых систем.

39.Небольшое лирическое отступление. Несмотря на то, что во время съемки в цеху не горело искуственное освещение, это получилось одно из самых светлых производств, которое я видел. Дело в том, что в потолке находятся световые короба и в дневное время весь цех освещается обычным солнечным светом. Особенно красиво это смотрится на заключительном конвеере.

40.Каждый автомобиль уже с рождения сопровождает целое досье. Позже к нему еще добавятся результаты испытаний на стенде.

41.И вот самые волнительные секунды. До этого автомобиль, даже уже в собранном виде, перемешался по конвееру на специальных тележках.

42.И вот в первый раз он встает на колеса.

43.Тут же происходит первая заправка топливом.

44.И тут же заправляется кондиционер и охлаждающая жидкость в радиатор.

45.В принципе, все, автомобиль готов. Далее уже своим ходом он двигается на яму для проведения заключительных работ. Яма тоже компьютеризированна.

46.Делается сход-развал.

47.И автомобиль загоняется в специальное помещение на динамометрическую машину. Результаты теста подшиваются к “делу” и будут хранится а архиве в бумажном и электронном виде.

48.Вот такое вот небольшое производство Вы думаете, что на этом все? Конечно нет! Экскурсии / Интересное, Репортажи | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||