|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

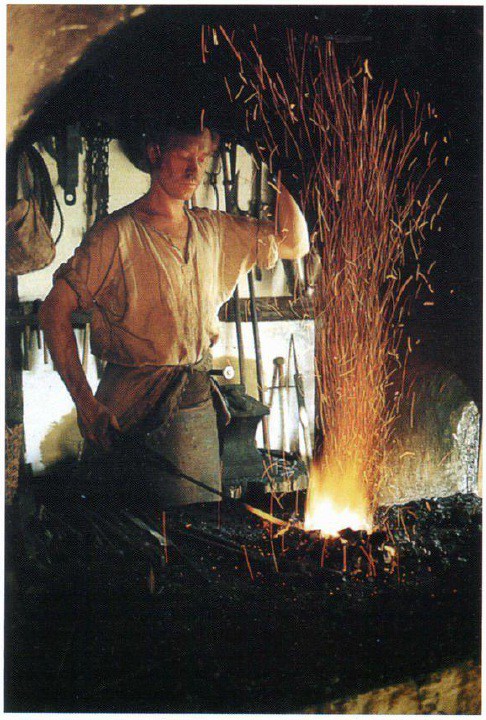

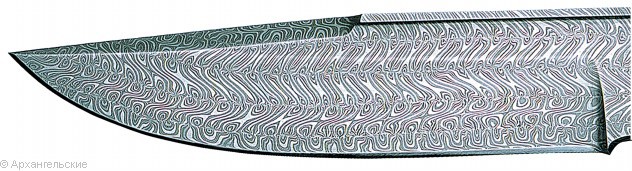

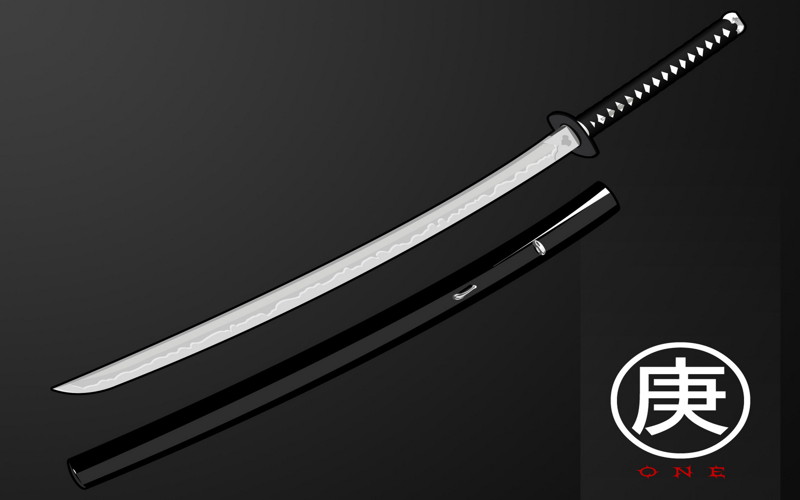

Но прежде чем говорить дальше об оружии следует заострить внимание на двух смежных темах. Итак одна из них.  Общеизвестно, что материал, в обиходе называемый железом, даже в простейшем случае представляет собой сплав собственно железа (Fe) с углеродом (С). При концентрации углерода менее 0,3% получается мягкий пластичный тугоплавкий металл. Именно за этим сплавом еще со средних веков закрепилось название его основного ингредиента — железа. Хотя оружие делалось не только из железа. В ход шло дерево, камень, кость, медь, бронза… Всё и не перечислить. Хотя некоторая красота этому оружию и была свойственна. Но наиболее распространённым материалом для оружия всё таки оказались сплавы на основе железа. Ножи из обсидиана.  Ножи и наконечники для стрел из вулканического стекла.      Представление о “железе”, с которым имели дело наши предки, сейчас можно получить, исследовав механические свойства обычного гвоздя. При концентрации углерода более 0,3%, но менее 1,7% сплав называется сталью. В первозданном виде сталь походит по своим свойствам на железо, но, в отличие от него, поддается закалке — при резком охлаждении сталь приобретает большую твердость. Это замечательное достоинство, однако, почти полностью сводится на нет хрупкостью, которая приобретается в процессе той же закалки. Как можно заметить, ни один из перечисленных выше сплавов не обладает таким свойством, как упругость. Железный сплав может приобрести это качество, только если в нем возникает четкая кристаллическая структура, что происходит, например, в процессе застывания из расплава. Проблема же древних металлургов заключалась в том, что расплавить железо они не могли. Для этого требуется разогреть его до 1540 градусов по Цельсию, в то время как промышленные технологии древности позволяли достичь температур в 1000 - 1300 градусов.  К тому же для изготовления клинков было необходимо наличие качественного сырья железных руд, не содержащих никаких посторонних примесей, в особенности серы. Но уже имеющие полезные добавки, как-то вольфрам, молибден, фосфор. К сожалению подобные руды встречаются чрезвычайно редко. В России это район Тулы и Южный Урал. В Европе район Рейна, Северная Италия и Иберия в Испании. Кстати викинги покупали заготовки для своих клинков именно в Руре.  Как уже говорилось ни железо, ни сталь сами по себе для изготовления оружия и доспехов не годились. Изделия из чистого железа выходили слишком мягкими, а из чистой стали — слишком хрупкими. Комбинируя стальные заготовки с разным содержанием углерода с последующей сваркой, складыванием и проковкой, кузнецы добивались контроля над свойствами получаемого материала. Железо, как правило, мягко и легко поддаётся деформации, высокоуглеродистая сталь же тверда и (при надлежащей термообработке) упруга. Комбинируя железо и высокоуглеродистую сталь, получали материал, который дополнял недостатки обеих исходных материалов. Так возникала технология чередование слоёв металла с очень высоким и очень низким содержанием углерода. Первые при закалке приобретали большую твёрдость, а вторые, напротив, не закаливались вовсе и служили амортизирующей подложкой. Мягкие железные слои не давали клинку быть слишком хрупким, а высокоуглеродистые слои придавали нужную упругость и остроту. Диффузия углерода также усредняла в какой-то мере его распределение в заготовке. Так что, чтобы изготовить, например, меч, приходилось делать «бутерброд» из двух пластин железа, между которыми закладывалась стальная пластина. При заточке мягкое железо стачивалось, и появлялась стальная режущая кромка. Упругость такими мерами не достигалась, но хотя бы удавалось достичь объединения прочности и твердости изделия. Эта технология предусматривала сварку ковкой полос чистого железа и стали. В результате получался гибкий, но твёрдый клинок. Подобная технология изготовления клинков называлась сварная. Технологическая схема изготовления подобных мечей могла быть следующая: 1 - приснопамятный «бутерброд» ; 2 - наварка стального лезвия или двух таких лезвий на железную основу; 2 - наварка лезвия на многослойную основу, в виде уже упомянутого «бутерброда», при этом лезвия получались ещё более твёрдыми, чем центральная стальная пластина; 3 - цементация железной основы клинка. Схемы различных типов сварных японских клинков.  "Рисунок" на сварном оружии.  Мечи лезвие которого имело стальную оболочку и железный сердечник существовали в реальности. И исторически предшествовала «бутербродной». Наиболее характерна она была для старинных скандинавских мечей. Если оковать железную полосу сталью, заточить и только потом закалить, рубящая кромка меча получалась острой и твердой. Тем не менее подобное оружие имело очень существенный недостаток. Обычный меч можно было «править». При стачивании железа на поверхность выходила «свежая» стальная кромка. Затупленный же клинок со стальной оболочкой восстановлению уже не подлежал. Хрупкая сталь на его лезвии лишь крошилась под точильным камнем. Говоря о мечах и их пробивной способности, стоит учесть, что до 10 в. мечи делались из железа и стали, с железным сердечником и стальной режущей кромкой. Лишь с 10 в. начались применяться цельностальные клинки с применением цементации, что сделало клинки тоньше и острее. Основа клинка меча делалась из железа или сваривалась из трех полос стали и железа. Когда основа клинка сваривалась только из железа, то брали малоуглеродистый металл, который потом цементировался. Путём насыщения верхнего слоя клинка углеродом. Для чего раскалённый клинок опускали в опилки или шелуху. Довольно широко применялась и сварка в которой основа клинка сваривалась из средней железной и двух крайних стальных полос - будущих лезвий. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли на лезвие.  Разрез клинка выполненного по харалужной технологии.  Харалужный клинок.  Лучшими считались клинки, выкованные из нескольких, сваренных железом, полос стали. Со сложением прокованного листа пополам и повторной ковкой, - процесс повторяли несколько раз, что собственно несло огромные трудозатраты в производстве и соответствующую стоимость готового изделия. По более прогрессивной технике, проковывался пучок заранее заготовленной проволоки или лент с определённым содержанием углерода. Так тратилось меньше времени и железа. А в результате получалась любимая профессионалами оружейного дела «дамасская сталь» или по русски харалуг. Хотя Дамаск (от имени которого и произошло наименование стали), как говориться «и рядом не стоял». Просто в Дамаске существовал обширный рынок оружия, где пообные клинки предлагались в большой массе — отчего их и назвали дамасскими. Использовался также кручёный харалуг; бруски из разнородных сталей сваривались, перекручивались спиралью, проковывались соединяясь, образуя “узорчатую“ структуру. Большое количество европейских мечей старше 10 века, дошедшие до наших дней, имеют именно харалужную структуру. При этом следует знать, что при изготовлении клинков методом ковки очень сильно расходуется метал. Часто в готовом клинке его оставалось только 15%, от взятого в заготовке.   Отковав клинок заданного размера, вытягивали черенок рукоятки. Следующей механической операцией было выстругивание долов. Затем клинок шлифовали и подвергали термической обработке. После этого клинок полировали, и если на основе клинка делалась узорчатая сварка, его травили. Кузнец же делал и основу перекрестья и навершия рукоятки. Иногда наваренные стальные лезвия подвергались перед термической обработкой дополнительной цементации. Применялась также цементация поверхности цельножелезного меча. Очень интересные сведения о технике производства мечей древнерусскими кузнецами сообщает их современник, хорезмийский ученый Ал-Бируни. «Русы выделывали свои мечи из шапуркана, (стали) а долы посредине их из нармохана (железа), чтобы придать им прочность при ударе, предотвратить их хрупкость. Ал-фулад (булат) не выносит холода их зим и ломается при ударе. Когда они познакомились с фарандом (дамаск), то изобрели для долов плетенье из длинных проволок (изготовленных) из обеих разновидностей шапуркана и нармохана. И стали получаться у них на сварных плетениях при погружении (в травитель) вещи удивительные и редкостные, такие, какие они желали и намеревались получить. Алфаранд же (рисунок) не получается соответственно намерению при изготовлении (меча) и не приходит по желанию, но он случаен».  В Японии при изготовлении клинков так же применяли сварную технологию. Мастер складывал V-образно длинный узкий брусок твердой стали и вваривал в него брусок из мягкого железа. Из полученного комбинированного бруска выковывается заготовка меча, причём закрытая сторона “V“ впоследствии становилась лезвием. В других конструкциях японских клинков встречаются иные сочетания. Например, твердая сталь вкладывается в V-образную заготовку из железа, на которую наваривалось стальное лезвие. Либо твердая сталь лезвия комбинируется с мягкой сталью задней стороны и сталью средней твердости, из которой изготовлены две дополнительные боковые вкладки. Встречаются многочисленные усложненные техники, порой до семи слоёв, трёх различных видов материалов, впрочем, не гарантирующие более высокого качества клинка. Искусство кузнеца Японии состояло в первую очередь в выборе кусков крицы, которые содержат как можно меньше шлака и имеют между 0,8 - 1,3 % углерода. Качество руды в Японии было всегда ниже, чем в Европе, что и вызвало потребность в долгой и тщательной рафинации стали, дабы удалить все вредные примеси. Это и объясняет то, почему японские кузнецы очень охотно применяли европейскую привозную сталь.   Но помимо сварной и харалужной технологий существовала ещё одна технология изготовления клинков – булатная. Сущность образования булата заключалась в насыщении сплава большим количеством углерода (около 1,3-1,5%). При этом образовывалось и находилось в некотором излишке соединение железа с углеродом - так называемый цементит, который не растворялся, а оставался в железе во взвешенном состоянии. При этом прослойки цементита обволакивались мягким железом. Образуя булатный узор обусловленный неравномерным содержанием углерода: светлые участки «дамаска» состоят из карбида железа (цементита), а темный фон образован железом, содержащим значительно меньше углерода. Узор проявляется только после полировки готового клинка и его протравливания. Поэтому при высоком содержании углерода, придающим металлу твердость, булат сохраняет высокую гибкость, упругость, не свойственную обыкновенной стали. Из-за наличия прослоек хрупкого цементита ковка булата должна производиться крайне осторожно, ударами легкого молота, с многократным нагреванием до критической температуры, то есть, до температуры красного каления. Если ее поднять выше, булат потеряет свои основные свойства и свой характерный рисунок. Процесс изготовления булата отличается трудоемкостью, длительностью и требует высокого искусства.  Качество булата определялось ещё при изготовлении вуца - слитка высокоуглеродистой стали. Известно, что существовало несколько методов изготовления вуца. Как непосредственно из железной руды, так и из железа. Но они имели много общего. В глиняный сосуд (тигель), укладывалось железо (или железная руда), листья, стекло, древесный уголь (но больше предпочитали графит), а также еще ряд компонентов. Сосуд замазывался глиной. Далее его подвергали нагреву, до 1200°С, порой длившемуся до нескольких дней. При этом железо еще остается твердым, но его кристаллы уже имеют структуру, позволяющую атомам углерода внедряться в решетку между атомами железа. Углерод медленно диффундирует в железо, образуя сплав, ныне известный как аустенит. В процессе нагрева стекло расплавлялось и образовывало флюс, связывающий шлаки и предохраняющий железо от окисления. Листья при нагревании выделяли водород, который ускоряет процесс науглероживания железа. В тигле организовывался процесс, в ходе которого железо поглощало углерод, что снижало его температуру плавления и, в свою очередь, позволяло поглотить следующую порцию углерода. Вследствие этого, как только содержание углерода на поверхности кусков железа достигало примерно 2%, они покрывались тонким слоем жидкого белого чугуна. Появление расплава определялось по хлюпающему звуку при встряхивании тигля; это означало, что значительное количество углерода уже растворилось в железе. Мастера останавливали процесс в тот момент, когда в расплавленном железе с высоким содержанием углерода плавали небольшие фрагменты малоуглеродистого железа. С этого момента тигель очень медленно охлаждали, иногда в течение нескольких дней. Медленное охлаждение обеспечивало равномерное распределение углерода в стали, с концентрацией 1,5-2%. Когда температура металла становится ниже 1000°С, часть углерода выпадала из раствора. Образуя сетку карбида железа (цементита), вокруг зерен аустенита. Однако цементит (FeC3) имеет определенные отрицательные свойства. У него высокая твердость, но он чрезвычайно хрупкий. Чему способствует сетчатая структура цементита, открывающая пути для распространения трещин. Однако металл в дамасских клинках был не хрупким, а, наоборот, очень вязким. Эту вязкость дамасская сталь приобретала только после ковки, т. е. после разрушения сетки цементита.  Вуц получался в виде слитков диаметром около 8 см. Из которых потом изготавливались «хлебцы», представлявшие собою плоские лепешки диаметром 12,5 см и толщиной 0,25 см. Весили такой «хлебцы» около 900 грамм. Из них то и ковали булатные клинки. Для чего нагревали заготовки до 650-850°С; в этом интервале температур сверхвысокоуглеродистые стали становятся пластичными. Считается что одной из причин того, что европейским кузнецам не удавалось изготовить дамасские клинки даже из индийского вуца, было то, что они привыкли иметь дело с низкоуглеродистыми сталями, имеющими более высокую температуру плавления. И пытались ковать индийскую сталь при белом калении, когда металл частично расплавлен. При этом могло происходить лишь то, о чем писал Бреан: «При белом калении (булат) крошится под молотом». Во что однако слабо вериться. Европейские кузнецы идиотами не были. А основными доводами против булата, в Европе, всегда являлись его низкая коррозийная стойкость и хрупкость при низких температурах. Европейским воинам не нужно было оружие, не пригодное к применению половину года и требующее постоянного ухода в условиях местного климата. И оружейники Европы не плохо справились с задачей вооружить воинов своих стран. Их оружие не на много уступая дамаску, было дешевле, приспособлено к массовому производству и более универсально по условиям его применения. Что и позволило ему захватить весь мир. Что же касается боевых свойств, булата, то карбиды играют в нём ключевую роль. При заточке и шлифовке мягкие железные волокна стачивались, и на режущей кромке оставались наиболее твёрдые карбидные матрицы. В результате кромка клинка оказывалась состоящей из неразличимых глазу, но алмазно-твёрдых и очень опасных зубчиков. Именно которые и позволяли булату разрезать, именно разрезать, а не разрубать, шёлк. Ещё одним центром производства булата помимо Индии стал Ближний Восток. Местное сырьё позволяло.  Основное назначение булата – изготовление клинков. Главное достоинство клинка – острота его лезвия. Лезвие булатного клинка можно было заточить до почти неправдоподобной остроты и сохранить эту остроту надолго. Он сохранял свои режущие свойства даже после того, как побывал в деле. Если конечно не рассыпался на морозе. Но такая острота было единственное, что не смогли повторить европейские мастера. Ковка клинков из булата, производилась при относительно низкой температуре. Средневековые кузнецы не могли точно измерять температуру в горне и поэтому руководствовались цветом каления металла. Сталь, нагретая в горне, может менять свой цвет от белого (1200°С) к оранжевому (900°С ) и далее к другим тонам. Дамасскую сталь ковали в диапазоне температур от 850°С (вишневый цвет), так как при более высоких температурах происходило бы вторичное растворение цементита в аустените, до 650°С (кроваво-красный цвет), пока она ещё оставалась пластичной. При интенсивной ковке слитка, так что его толщина уменьшалась в 3-8 раз, непрерывная цементитная сетка разбивалась на отдельные частицы карбида. Эти частицы еще производили упрочняющий эффект в металле, но последний утрачивал свою хрупкость вследствие разрушения цементитной сетки.  В Европе же, в 16 веке металлурги освоили так называемый “передельный процесс”, в результате чего качество стали решительно улучшилось. Если раньше сталь получали путем повышения содержания углерода в железе, то с 16 века ее начали производить, снижая концентрацию углерода в чугуне путем отжига в горнах. Выплавленная путем отжига чугуна сталь (ее можно называть “доменной”, “передельной” или “английской”) пружинила и позволяла ковать значительно более острые и легкие клинки, чем это было возможно раньше. Упругий клинок сломать было намного сложнее, что позволяло делать оружие более легким. К тому же кромка клинка теперь уже не крошилась при заточке, и мечу можно было придать большую остроту. С другой стороны, передельная сталь, получившая за свой цвет название “селёдочная“ была очень мягкой. Сабля, откованная из дамаска, попросту перерубала саблю из английской стали. Упругие, но мягкие клинки 16 века тупились буквально “о воздух”. Весь свой досуг солдаты вынуждены были проводить с точильным камнем в руке. Но подобные клинки стоили очень дёшево и производились массово.  Но в любом случае после ковки клинки закаливали. Закалка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле). Термическая закалка стали осуществляется путем нагрева выше 727°С (температуры превращения объемно-центрированного феррита в гранецентрированный аустенит) и быстрого охлаждения (собственно закалки) в воде или другой среде. Если созданы условия для медленного охлаждения, высокоуглеродистая сталь переходит из аустенитной фазы в перлит, структура которого состоит из чередующихся слоев мягкого бедного углеродом феррита и богатого углеродом цементита. Если же сталь подвергается закалке, то превращение аустенита в перлит подавляется. Получающиеся кристаллы железа являются объемно-центрированными, но имеют не кубическую, а вытянутую тетрагональную форму. Такая структура называется мартенситом. В ней имеются свободные места для атомов углерода, и поэтому она может быть твердой. Различают закалку в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения, и прерывистую закалку в двух средах — деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло). Что позволяет иметь мартенсит, на поверхности метала, и перлит в глубине. Сталь, подвергшийся закалке приобретает большую твердость, но становится хрупкой, менее пластичной и вязкой.   По историческим свидетельствам у средневековых кузнецов было много различных рецептов для закалки клинков, причем они часто придавали важное значение таким деталям, которые современному инженеру представляются фантастическими. Например, некоторые мастера утверждали, что клинки нужно закаливать в моче рыжеволосого мальчика или трехлетней козы, которую три дня кормили только папоротником. Одно из наиболее драматических описаний процедуры закалки было найдено в Малой Азии: “Клинок нужно нагревать до тех пор, пока он не потеряет блеск и станет как восходящее солнце в пустыне, после чего остудить его до цвета королевского пурпура и затем вонзить в тело могучего раба... Сила раба перейдет в клинок и придаст прочность металлу”. Эту “инструкцию” можно расшифровать следующим образом. Клинок нагревали до высокой температуры, предположительно выше 1000°С (температура “восходящего в пустыне солнца”, не булат однако), затем охлаждали на воздухе примерно до 800°С (до цвета “королевского пурпура”) и, наконец, погружали в теплую (37°С) полужидкую среду наподобие рассола. На Руси предпочитали же немного иную закалку в двух средах. Раскалённый клинок охлаждали потоком воздуха. Когда кузнец с заготовкой мчался на лошади, размахивая, как будто нанося удары, а потом ещё красную заготовку опускали в рассол или в масло.  Завершающим этапом изготовления клинков были полировка и травление поверхности клинка с помощью различных составов. Которые порой имели весьма причудливый состав. Один из которых включал желчь, смолу, козье или кобылье молоко. В результате того, что участки с разным содержанием углерода по разному поддаются полировке и по разному травятся, на поверхности появлялся узор из светлых линий, соответствующих волокнам стали, на темном фоне железа.  Но вернёмся к ковке. Именно этот процесс определял в средневековье вес и размер изделий. Ибо оно ограничивалось временем остывания заготовки и физической силой кузнеца и молотобойцев. Поэтому ковка изделий большого размера и веса требовало больших затрат. Как временных, так и материальных. Либо применением механизации в виде молотов с приводом от водяного колеса. Весьма распространённых в Европе, и практически недоступных кузнецам Востока. Что сильно ограничивало Европой распространение латных доспехов и двуручного оружия.

Ностальгия / Оружие | ||||||||||||||||||||||||||||||||||||||||||||||||||