|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

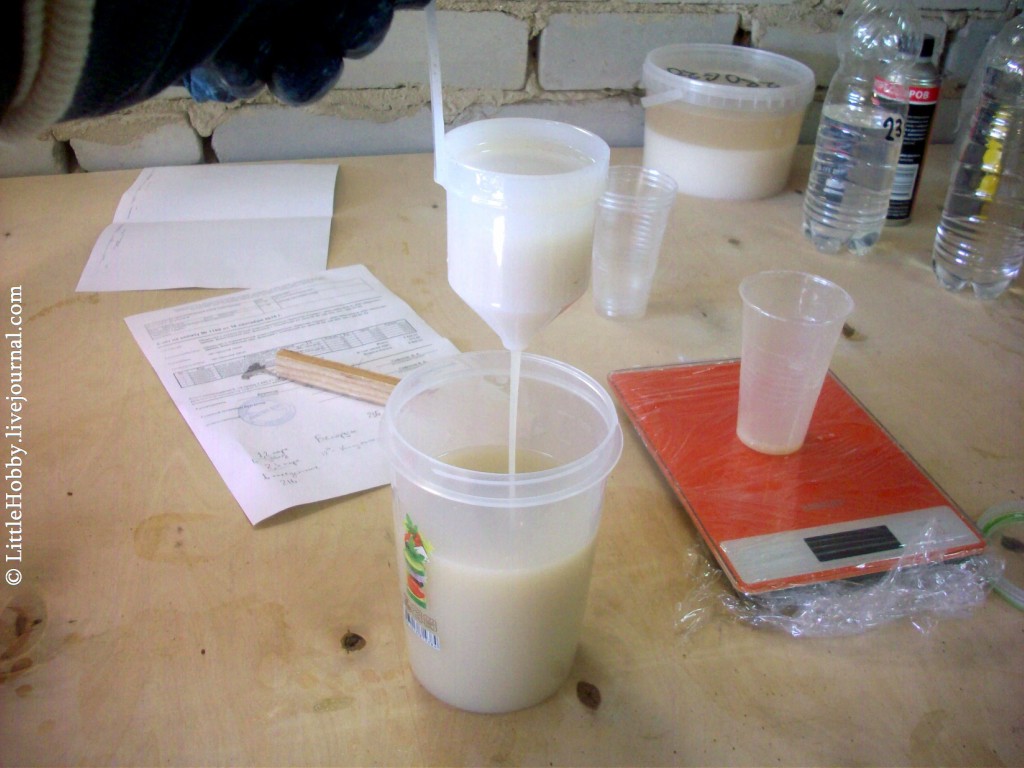

Я работаю в офисе и в свободное время увлекаюсь столяркой. Давно хотел себе красивый письменный стол с классическим дизайном взамен уже потертого из ДСП. Чтобы и с ящичками, и с ключиками, и с секретиками. Моя мастерская - это стандартный гараж в обычном гаражном кооперативе в пятнадцати минутах от дома. За пару лет своего увлечения скопил кое-какой парк станков и инструментов. Нельзя сказать, что такой же стол можно с ходу собрать дома на коленке, но через некоторое время и после некоторых вложений это под силу многим, если не каждому. Все начинается с проекта. Я составлял его по мотивам понравившихся столов из интернета. Еще до начала работы нужно максимально подробно продумать все элементы: их дизайн, размеры и крепления. На этом этапе руководствовался ГОСТом 13025.3-85 , правилом золотого сечения, собственными габаритами, отдельными знаниями из науки Эргономики и здравым смыслом. Далее закупка материала, после которого пути назад нет. Массив ясеня, из которого изготовлены большинство деталей стола - довольно дорогой материал. Поэтому дело нужно довести до конца, чтобы не потратить деньги впустую.  Первым делом производится роспуск необрезных досок на ламели.  После роспуска досок получаем кривые и грубые заготовки. Для того, чтобы их можно было использовать в столярном изделии их нужно отфуговать (т.е. выровнять плоскости и углы) и отрейсмусовать (т.е. выровнять толщины). Существуют разные методы выполнения этих операций, например ручным фрезером или ручным рубанком, вставленным в стол. В интернете полно разных идей.   На этом этапе образуется просто невероятное количество отходов. Теперь рейки стали больше походить на заготовки для столярного изделия  Однако, на заготовках еще могут оставаться сучки, сколы и трещины. Поэтому следующий этап заключается в вырезании заготовок для отдельных частей каркаса стола в обход этих недостатков. Так как торцовочной пилы в моей мастерской нет, я использую специально собранную каретку. Изготовление такой каретки описано в посте, посвященном дубовым шкатулкам: http://littlehobby.livejournal.com/17767.html Благодаря таким кареткам удается точно позиционировать место распила и бороться со сколами на заготовках  С помощью фрезера, вставленного в стол и специального шаблона изготавливались фигурные ножки для стола: http://littlehobby.livejournal.com/22084.htm  Ну наконец-то! На подготовку материала ушло восемь часов.  Каркас стола решено собирать на вставные шипы. Всего в каркасе 38 соединейний. Для них пришлось сделать 76 пазов. Столярам, которые работали с ручным инструментом требовалось изрядное терпение! Но сейчас, благодаря электроинструменту задача упрощается.   Далее подготовка пазов в деталях каркаса для филенок. При этом желательно сделать пазы во всех деталях без изменения настроек фрезерного стола. Это связано с тем, что после перестановки будет крайне тяжело поймать доли миллиметра и вернуть старое положение упора или вылет фрезы. Поэтому при фрезеровании паза в разных деталях пришлось немного пофантазировать с разными упорами и ограничителями  Зато удалось добиться хорошей точности  Следующий важный элемент каркаса - непосредственно вставные шипы. Шипы изготовлены из остатков ясеня. Кромки скруглял при помощи все того же самодельного фрезерного стола  Через пару минут имеем столько вставных шипов, сколько нужно. При этом важно, чтобы шипы не входили в пазы слишком плотно. Должен оставаться небольшой зазор для клея, иначе его просто выдавит  Следующий этап - выпиливание филенок. Филенки оклеены натуральным дубовым шпоном. Каждую филенку пометил кусочком малярного скотча с указанием размеров  Важный этап - шлифовка. Я использовал наждачную бумагу зернистостью 180. При этом удобнее шлифовать детали до склейки, т.к. шлифовать приходится прямые бруски без необходимости проникать в уголки и закоулки. Поэтому шлифовка не занимает много времени  Тоже касается шпонированных филенок  Тут надо сделать небольшое отступление. Дело в том, что для усиления всей конструкции я решил филенки вклеивать в ясеневые рамки, а не просто вкладывать, как это обычно делается. Здесь у опытных мастеров при слове "филенка" в голове сразу срабатывает триггер "не клеить, а то разорвет при сезонном изменении влажности". Поэтому давайте разбираться и раскладывать все по полочкам. Размер усушки и разбухания древесины зависит от направления волокон. При этом, если верить книжкам, изменение размеров поперек волокон может быть от 3 до 12%, а вдоль волокон - от 0,1 до 0,3%. Т.е. разница более, чем в тридцать раз! Правда, это при изменении влажности в диапазоне почти в 50%. В условиях сезонного изменения влажности диапазон будет значительно меньше. Но разница в тридцать раз сохраняется. А теперь представим, что ширина нашей дверки в шкафу, сделанной из массивного щита, в зависимости от сезона, гуляет на 10-15 мм. То есть осенью дверку клинит намертво, а летом она болтается. Нехорошо. Вот именно поэтому, а не только для красоты, сотни лет назад умные люди изобрели филенчатые конструкции, когда в рамку из узких полосок древесины (с продольными волокнами и стабильными размерами) вставляется широкая дышащая филенка. При этом филенка просто лежит в пазу и не закреплена. Что это дает? Благодаря стабильным размерам дверка прекрасно закрывается и зимой, и летом. А благодаря свободной филенке осенью, когда разбухание филенки в тридцать раз превышает разбухание рамки, дверку не разрывает на куски. Исходя из этого, если в моем столе дышащую массивную филенку заменить стабильным шпонированным МДФ, то не будет никакой тридцатикратной разницы разбухания рамки и филенки. И нечему будет разрывать мой стол. В подтверждение этого этого целые МДФ-ные и фанерные столешницы вполне успешно обвязывают брусом на клей и ничего нигде не рвет, в отличие от щитов из массива. Множество таких примеров можно найти на тематических форумах. Поэтому я без тени сомнения вклеиваю свои шпонированные МДФ-ные филенки в ясеневые рамки. Фасадная рама и задняя часть стола готовы  Важным этапом является сборка изделия "на сухую", то есть без клея. Этот этап важен потому что время между нанесением клея и приложением к склеиваемым деталям давления не должно превышать 10 минут. Имея дело с такими крупными изделиями не плохо было бы порепетировать процесс сборки, определить ее последовательность и возможные нюансы, чтобы не пришлось потом разбирать уже склеенные детали. Кроме того, при сборке сложных изделий на отдельных деталях возможны какие-то мелкие недочеты и ошибки, которые могут затруднить или сделать невозможным склеивание. Такие недочеты легко выявляются и устраняются при сухой сборке. Вот и мне такая репетиция помогла. Некоторые детали пришлось немного допилить по месту. Склеенные детали фиксируются стяжными ремнями. При этом нужно не забыть проверить диагонали.  На следующий день снимаем стяжки и получаем нечто, уже похожее на стол   Далее изготовление столешницы. Хотелось чего-то необычного. Поэтому выбрал вариант с кожаными вставками. Далее несколько фотографий, показывающих процесс. Более подробно про выбор материалов и изготовление кожаной столешницы своими руками можно прочитать по ссылке: http://littlehobby.livejournal.com/23079.html      Склеил выдвижные ящики.  Для крепления фасадов использовал одно из соединений, описанных в ГОСТ 9330-76. Оно называется "угловое ящичное соединение на открытый круглый вставной шип".  Для монтажа ящиков использовал направляющие скрытого монтажа. Причем для боковых ящиков купил направляющие с доводчиком, а для центрального - с системой PUSH-2-OPEN.  Ну и небольшая изюминка моего проекта. Какой же может быть столярный стол без секретного ящика с двойным дном? Вот и я предусмотрел такой секретик. Для этого я намеренно купил направляющие с частичным выдвижением. Если выдвинуть центральный ящик до упора, то можно увидеть дальнюю стенку ящика, которая тем не менее не выходит за фасадную раму и мы не можем увидеть что находится за ней  Однако, если вынуть ящик из стола, то на дальнем его конце мы увидим бокс  А если повернем ящик другой стороной, то увидим еще и замочную скважину на этом боксе  При помощи ключа разблокируем сдвижную крышку и Вуаля!, секретный бокс раскрываем нам свои тайны  Изготовление стола подходит к завершению остались еще кое-какие доделки и самый сложный и опасный этап - покрытие.  Заключительный этап - покрытие стола лаком. Было решено в начале покрыть двумя слоями полиуретанового грунта, потом двумя слоями акрилового лака.     Всего положено четыре слоя покрытия. После высыхания очередного слоя он матируетя абразивной губкой, после чего кладется новый слой. После окончательного высыхания пследнего слоя лака перевез стол домой.     На этом строительство стола окончено. Надеюсь, он хорошо послужит нашей семье. Уже после окончания работы оказалось, что прототип, которой я просто выбрал в интернете и по мотивам которого делал свой стол - это не просто какой-то безродный предмет мебели, а изделие итальянской фабрики Morelato, модель art.5069 Scrivania Direttorio. Правда прототип несколько мельче моего стола (Ш-118 Г-63 В-80 см против Ш-140 Г-70 В-85 см). В разных мебельных магазнах его предлагают изготовить на заказ. В среднем срок от заказа до доставки в Москву 80 дней. Ну и самое интересное - цена. Такой стол продают во многих местах, но везде указано "Цена по запросу". Я запросил цену у нескольких магазинов и по телефону мне назвали от 2500 до 3000 евро. Даже как-то неловко. Сделай Сам | ||||||||||||||||||||||||||||||||||||||||||||||||||