|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

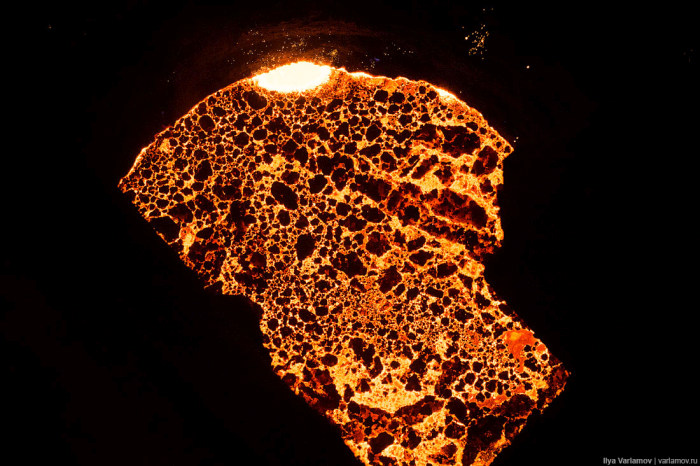

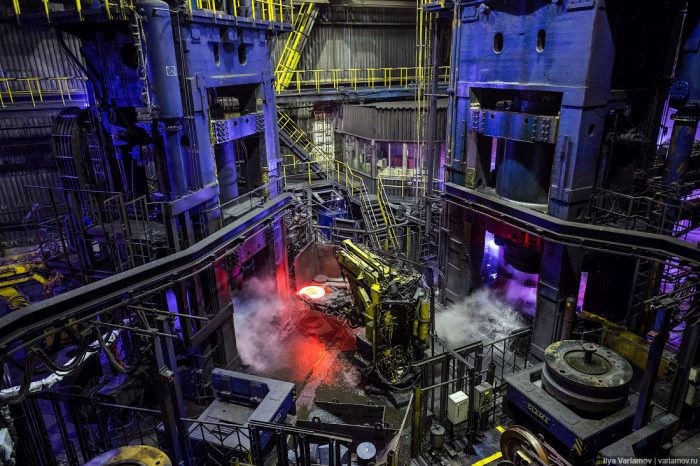

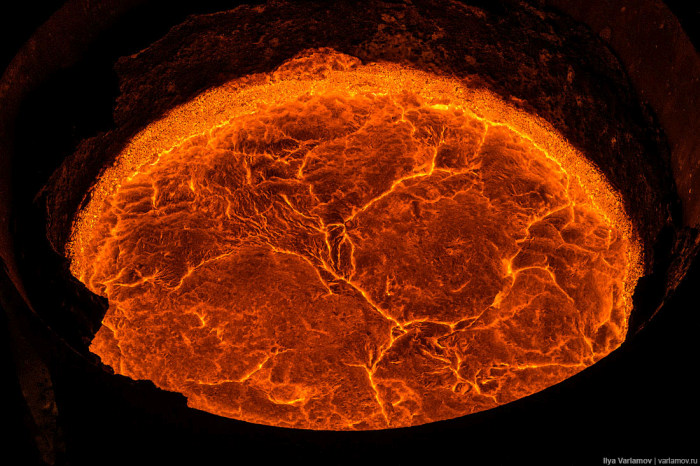

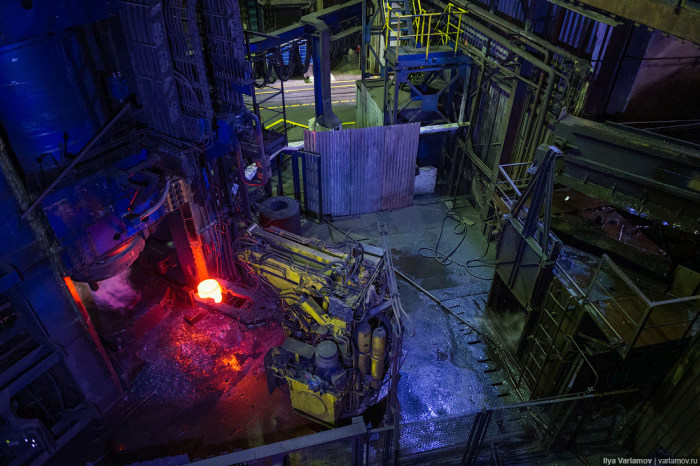

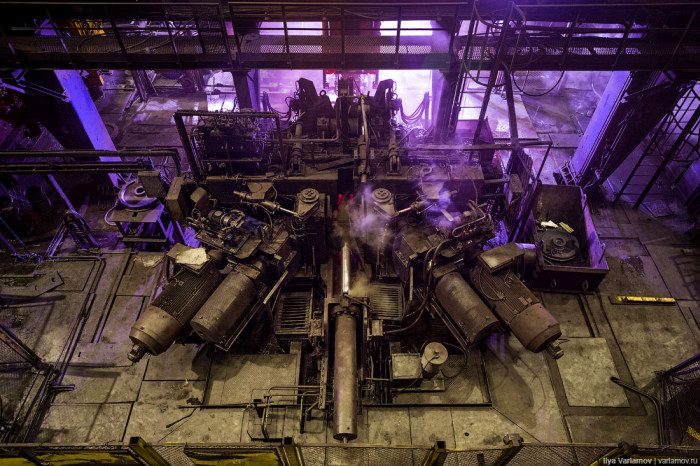

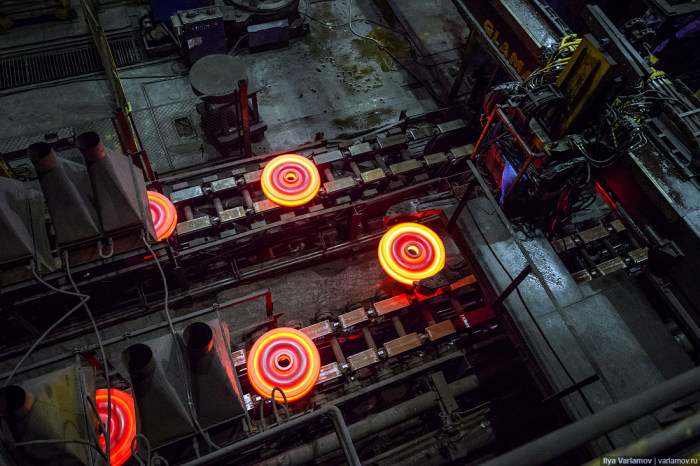

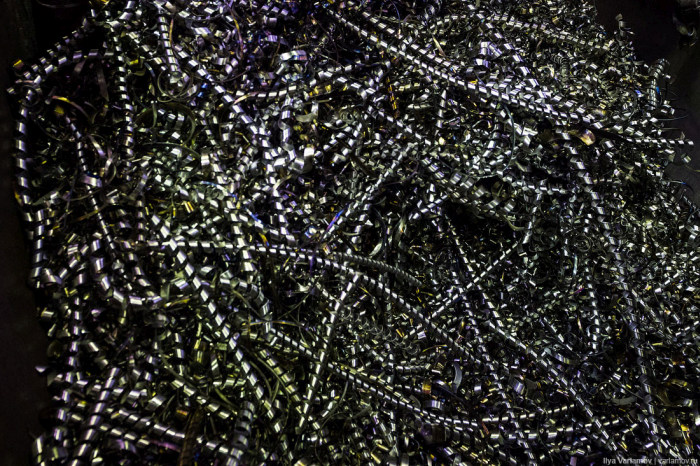

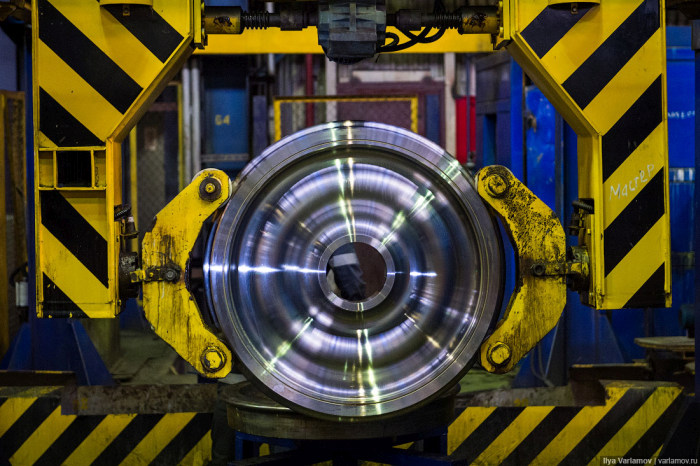

Доменный цех. Здесь производится чугун. Часть чугуна сразу отправляется на продажу, а из другой части делают сталь. С ней та же история: часть с завода сразу уезжает на другие предприятия (в том числе европейские), а остальная используется на НТМК для изготовления проката.           Конвертерный цех. Здесь получают сталь путём продувки жидкого чугуна кислородом. Кислород, кстати, тоже местный: НТМК помимо прочего занимается производством промышленных газов.     Примеси, которые содержатся в чугуне, окисляются и затем удаляются из расплава. Остаётся чистая сталь.   Примеси, которые содержатся в чугуне, окисляются и затем удаляются из расплава. Остаётся чистая сталь.  Чтобы создать железнодорожное колесо, сначала нужно выплавить цилиндрическую заготовку диаметром 430 мм. Это тоже происходит в конвертерном цехе. Кстати, заготовки эти выплавляются на НТМК из стали марки "С" собственного производства. Если речь идёт о колёсах с повышенной твёрдостью обода, то для их изготовления используется сталь марки "Т".     Затем заготовка разрезается пилами холодной резки на болванки весом 500 кг каждая. Их нагревают в специальной кольцевой печи, которая может разогревать металл до 1300 градусов.  Заготовки раскаляются и становятся мягкими, после чего их отправляют на прессопрокатную линию.  Там происходит формовка колёс, этим занимаются несколько роботов-манипуляторов.  Колесо готово.  Когда колёсам придана необходимая форма, они проходят этап закалки. Закалка необходима для придания твёрдости металлу, на НТМК для этого есть две большие печи.   Затем колеса остывают.  Этот цех называется колесобандажным.   Колесо медленно охлаждают.   После завершения процесса закалки колёса обтачиваются до нужных размеров. Слева необточенные, справа – обточенные.  Стружка.  Геометрия колеса проверяется вручную: замеряется ширина обода и диаметр отверстия ступицы. Затем колёса проходят ультразвуковой и магнитопорошковый контроль.  Готовое колесо.  В 2011 году на НМТК была освоена технология производства сверхтвёрдых железнодорожных колёс. Они отличаются особым составом стали с повышенным содержанием углерода.  На НМТК производятся более 20 видов колёс – для пассажирских вагонов, для грузовых, для поездов метро и так далее. Многие колёса идут на экспорт в США и в Европу. Производство экспортного колеса занимает около 10 суток, для внутреннего рынка – чуть меньше, потому что меньше сложностей с упаковкой и маркировкой. Кстати, размерами колёса тоже отличаются: диаметр американских составляет 920 мм, российских и европейских – 950 мм.  В конце концов готовые колёса готовят к отправке на вагоностроительные предприятия. Там в них растачиваются посадочные отверстия, после чего колёса насаживаются на ось и фиксируются.  Кстати, тут делают не только колёса, но и осевые заготовки, так что на некоторых заводах тележки вагонов целиком оснащаются продукцией НТМК. С НТМК большая часть железнодорожных колёс отгружается, как вы уже могли догадаться, на "УралВагонЗавод".  В июне этого года на завод приезжали представители Североамериканских железных дорог с аудитом. Они погуляли по заводу и решили, что технологические и производственные процессы здесь соответствуют зарубежным стандартам. Кстати, впервые завод был сертифицирован и внесён в список поставщиков Североамериканских железных дорог ещё в 2012 году. Отсюда Интересные фоторепортажи / Поезда | ||||||||||||||||||||||||||||||||||||||||||||||||||