|

Календарь

Архив

Популярное

О сайте

Увлекательные фотографии и видео в удобной подаче? Запросто! Теперь мы можем Вас радовать подборками со всех сайтов которые мы посчитали интересными. Видео которое мы отбираем каждый день, убьет много свободного времени и заставит Вас поделится им с Вашими коллегами и друзьями, а в уютное время, Вы покажете это видео своим родественникам. Это все, Невседома. |

Несколько слов о компании Derways. Название Дервейс сложено из фамилии учредителей, это широко известные в республике братья Деревы, и английского слова “дороги”. Вначале, в 2002-м, это было небольшое автомобильное подразделение холдинга “Меркурий”, которое спустя два года выпустило внедорожник собственной разработки “Ковбой”. В 2005-м году румынская компания APO, являющаяся поставщиком шасси, обанкротилась, и владельцы переориентировали производство на сборку китайских автомобилей. Машинокомплекты производились в Китае, импортировались в Россию, тут собирались и продавались. Сейчас это марки Лифан, Хайма, Джили, а также Great Wall Hover. Производственные мощности завода – 130 тысяч автомобилей в год, на предприятии работает не менее 1000 человек, что существенно для Черкесска. Итак, посмотрим, как это выглядит.”  Источник: Жжурнал/timag82

1. У проходной. Справа – административное здание. За ним располагается большая территория завода, 23,5 Га.

2. Пройдем сразу к таможенной зоне и зоне, где складируются контейнеры с комплектацией, прибывающие сюда морским путем из Китая, Чунциня, где находится штаб-квартира Lifan Industrial Group.

3. Машинокомлекты разгружаются, что-то доставляется на склад, что-то сразу уезжает в сварочный цех.

4. Пройдем к сварочному цеху.

5. Сварочный цех состоит из трех участков – подсборки, главной сварочной линии и участка навески и рихтовки, откуда кузов отправляется на покраску (на фото линия в конце зала).

6. Сварка частично автоматизирована, частично используется ручной труд.

7.

8.

9. Перед тем как попасть в следующий, окрасочный цех, мы проходим шлюз, нам выдают специальную одежду.

10. На фото – Рустам Лахов zahho, с которым мы побывали на экскурсии, именно благодаря его поддержке я попал на завод, за что ему большое спасибо!

11. Краскосмесительная комната. Т.к. производство опасное, его можно посмотреть только через стекло.

12. Линия по подготовке кузовов к окраске состоит из 14 ванн, в которых каждый кузов методом погружения в специальный раствор проходит сначала очистку, затем на него наносится первичный грунт методом электроосаждения, после чего кузов опять промывается.

13.

14. Затем кузовы попадают на линию, на которой идет обработка швов и сушка при высокой температуре.

15.

16. Очистка кузова перед окраской.

17. 8 окрасочных роботов японского производства наносят эмаль. На операцию покраски уходит буквально 5 минут, а для смены краски достаточно 10 секунд.

18. Весь процесс автоматизирован, и управляется извне покрасочной камеры.

19. Покрасочный цех состоит из трех этажей, покраска осуществляется на втором, чтобы спустить машину на первый, предусмотрен специальный лифт.

20.

21.

22. После окраски кузов попадает в сушильную камеру, в которой он пребывает в течение 45 минут при температуре примерно 160 градусов.

23. Затем кузовы двигаются в сборочный цех.

24.

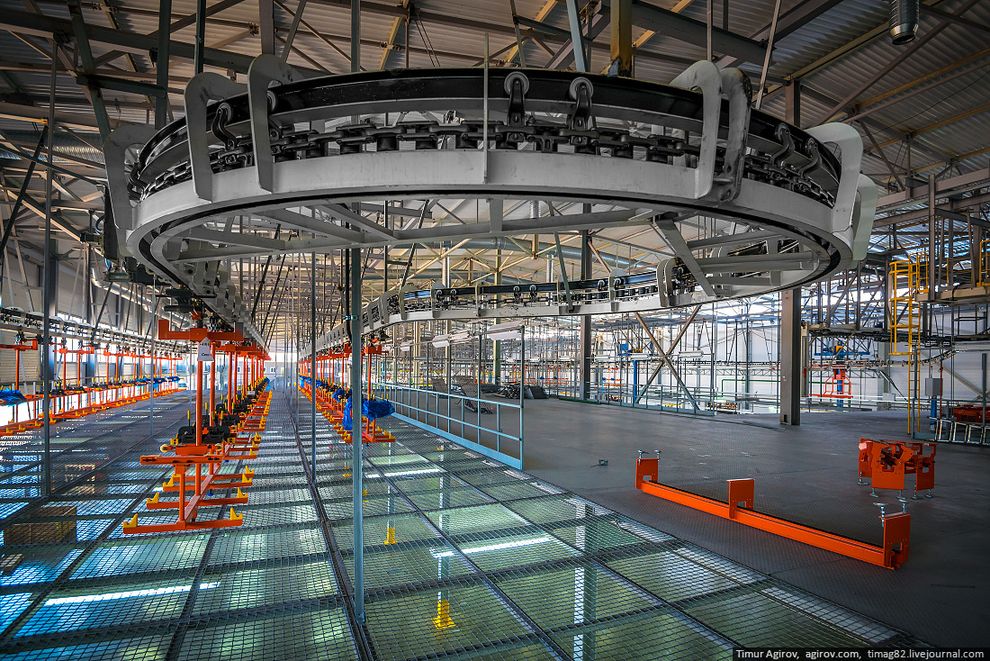

25. Перед тем, как пройти в сборочный цех, мы зашли в соседние помещения, в которых устанавливают еще одну линию сборки.

26. Так выглядит новенький сборочный цех до начала монтажа в нём оборудования

27.

28. Эти фотографии я делал летом, в настоящее время, думаю, оборудование уже доустановили – с января 2014-го Дервейс начинает производить новые модели, возможно, это будет осуществляться именно тут.

29. А это общий вид на действующий сборочный цех.

30. Тут две линии, они могут выпускать до 80 тысяч автомобилей в год.

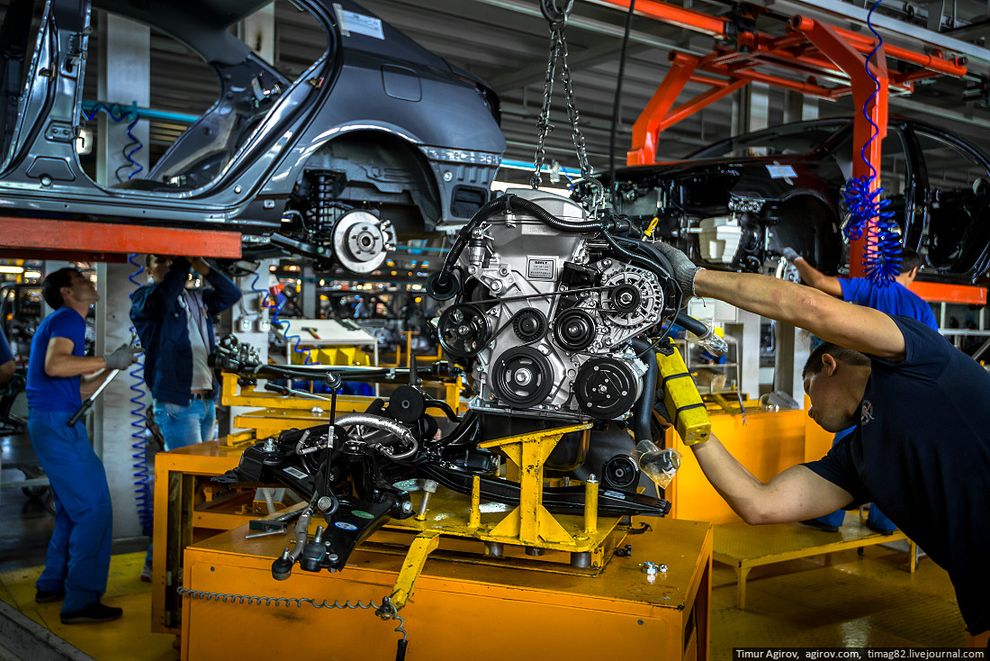

31. Участок сборки шасси.

32.

33.

34.

35. Участок финишной сборки.

36.

37. Готовый автомобиль уезжает с конвейера. На линии, кстати, собираются одновременно автомобили разных марок.

38. Участок диагностики немецкого производства.

39. Мойка.

40. После чего автомобиль отгоняется на склад готовой продукции.

41. Склад составляет большую часть территории завода.

42. Отгрузка автомобилей дилерам осуществляется посредством собственной компании “Юг-Транс”, в наличии которой не менее 150 автовозов. Выпускаемую продукцию как обычно я не комментирую, но скажу пару слов о личных впечатлениях – завод большой (мы там провели полтора часа и увидели не всё), чистый, современный, фотографировать было интересно, и я рад что такие производства есть на Кавказе. Успехов вам, хорошего качества продукции и новых покупателей! Автомобили / Интересное, Репортажи | ||||||||||||||||||||||||||||||||||||||||||||||||||